Macchina di assemblaggio e test per inalatore a polvere secca (DPI).

Automazione flessibile e software-driven per la produzione multi-variante di DPI in camera bianca ISO Classe 7

La produzione di DPI è diventata progressivamente più complessa: le varianti di prodotto si moltiplicano, le dimensioni dei lotti si riducono e i requisiti normativi per le camere bianche si fanno più stringenti. In questo contesto, i produttori hanno bisogno di soluzioni di assemblaggio che garantiscano efficienza e continuità operativa nel rispetto dei requisiti della produzione farmaceutica.

La sfida

Un produttore europeo di dispositivi medici aveva la necessità di automatizzare l’assemblaggio di un inalatore a polvere secca con un’elevata varietà di prodotto. Il contesto produttivo era caratterizzato da lotti frequenti di piccole dimensioni, cambi variante regolari e vincoli stringenti legati alla camera bianca.

Requisiti del cliente:

- 3 varianti di DPI gestite tramite 7 ricette;

- Operatività in camera bianca ISO Classe 7;

- Riduzione dei tempi di cambio formato tra una produzione e l’altra;

- Ottimizzazione dell’ingombro in camera bianca.

Perché l’automazione di assemblaggio tradizionale non era adatta

Le linee di assemblaggio convenzionali per inalatori richiedono tipicamente portapezzi dedicati o attrezzature meccaniche specifiche per ciascuna variante. Ogni cambio di formato comporta quindi una riconfigurazione meccanica: un’operazione lenta, invasiva e costosa in ambiente controllato. Con cambi di lotto frequenti, questo approccio riduce l’efficienza operativa e aumenta il rischio di interruzioni.

La soluzione

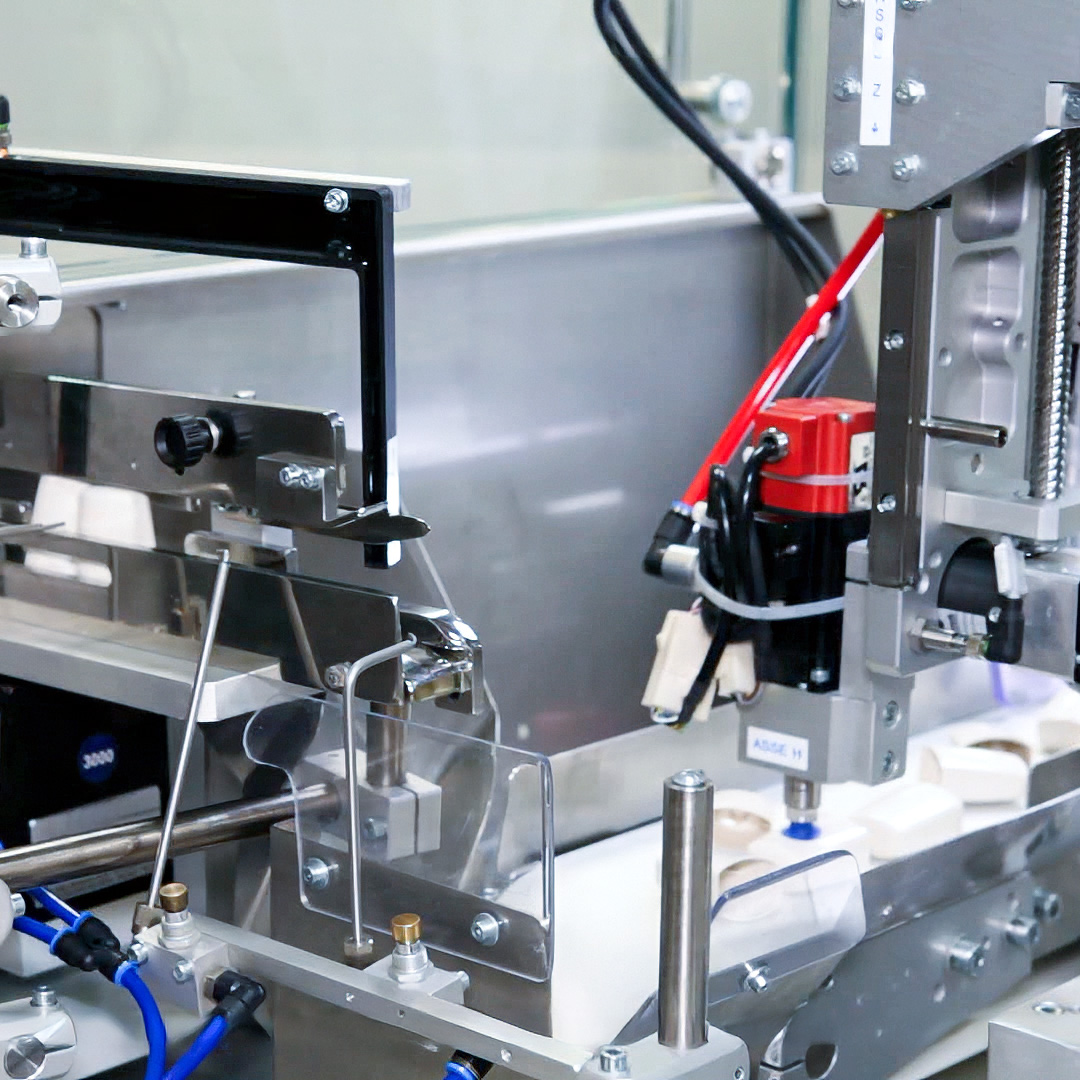

CB Automation ha progettato una macchina di assemblaggio composta da tre moduli integrati in un’unica piattaforma con un ingombro complessivo contenuto. Il progetto è stato sviluppato su misura, partendo non dal dispositivo in sé, ma dalle reali condizioni operative del cliente e dallo spazio disponibile in camera bianca.

Primo modulo: assemblaggio dell’inalatore

Il primo modulo esegue le operazioni di assemblaggio principali.

Architettura ingegneristica di base:

- Un concetto di porta-pezzo adattivo supporta più varianti di corpo all’interno di un’unica configurazione di attrezzatura;

- La presa servo-controllata con controllo adattivo della forza gestisce in modo affidabile geometrie diverse;

- Il posizionamento guidato da visione supporta il posizionamento accurato dei componenti e la loro verifica.

Punti di forza

Questo modulo riduce la dipendenza da attrezzature specifiche per variante, mantenendo al tempo stesso la ripetibilità di manipolazione e posizionamento in ambiente controllato.

Secondo modulo: selezione ricetta tramite HMI

La gestione delle varianti avviene tramite selezione della ricetta sull’HMI. Ogni ricetta è un insieme di parametri controllati che configura automaticamente le sequenze operative della macchina per la variante selezionata.

Come funziona:

- L’operatore seleziona la ricetta richiesta sull’HMI;

- La macchina regola automaticamente i parametri principali, tra cui:

- alimentazione e orientamento;

- forma della presa e controllo della forza;

- parametri di posizionamento;

- impostazioni di verifica.

Output complessivo:

- Nessuna sostituzione di porta-pezzi;

- Nessuna modifica meccanica per i cambi variante;

- Supporto a lotti frequenti di piccole dimensioni senza compromettere la ripetibilità e la continuità del processo.

Terzo modulo: gestione dei tappi

Il modulo è progettato per processare diverse varianti di tappo, preservando la continuità operativa.

Come funziona:

- Un robot preleva i tappi da un sistema di alimentazione continua;

- L’operatore seleziona una delle 7 varianti di ricetta (ad esempio, diverse combinazioni di colore e forma);

- Il sistema scorre i parametri di ricetta senza cambio di formato meccanico.

Output complessivo:

Le varianti di tappo possono essere gestite all’interno della stessa piattaforma produttiva, consentendo la produzione multi-variante nella stessa giornata.

Caratteristiche e benefici principali

Impatto tecnico e operativo:

- Cambio variante software-driven tramite ricette;

- Nessun riattrezzaggio meccanico necessario per il cambio variante;

- Macchina integrata e compatta, ottimizzata per layout di camera bianca con spazi limitati;

- Abilitazione di una pianificazione produttiva multi-variante.

Valore per il business:

- Supporto a un’elevata varietà di prodotto mantenedo continuità di processo;

- Riduzione dei vincoli tipicamente imposti dalle dimensioni minime di lotto economico;

- Risposta più rapida all’evoluzione del prodotto (varianti, configurazioni specifiche per mercato).

Conclusione

Questo progetto dimostra che i produttori di DPI non sono più costretti a scegliere tra linee dedicate ad alta velocità e operazioni manuali flessibili. Un’architettura software-driven e a ricette controllate offre la disciplina dell’automazione con l’agilità necessaria per una produzione ad alta varietà e piccoli lotti in ambienti di camera bianca ISO7. Progettata attorno a ricette software invece di parti meccaniche di cambio formato, questa macchina di assemblaggio per DPI è pensata per mantenere la stabilità di processo GMP adattandosi alle varianti future.

Let’s talk!

CB Automation vanta oltre 70 anni di esperienza nella progettazione e costruzione di macchine per l’assemblaggio e il collaudo di dispisitivi di somministrazione farmaceutica. Se vi occupate della produzione di DPI multi-variante in camera bianca, possiamo aiutarvi a valutare la soluzione di automazione più idonea per il vostro mix di varianti e di lotto.

Contattaci per discutere il tuo progetto di assemblaggio DPI.